Lava Blog

Introduction of rapid prototyping and production: 3D printing, CNC machining, Sheetmetal Stampling, Plastic Moulding and more…

Steam smoothing: an effective surface treatment process in 3D printing

As the demand for 3D printed parts increases, achieving a high quality surface finish has become essential. Therefore, post-processing of 3D printed objects is very important to enhance aesthetics and mechanical properties. Steam smoothing is an effective option for achieving professional quality results by resolving common problems with visible plies and rough surfaces in 3D printing. What is steam smoothing in 3D printing? Vapor smoothing is a finishing technique for 3D printing that involves exposing the printing component to an evaporating solvent. Also known as “chemical steam smoothing”, “steam polishing”, or “steam fusion”, this process helps eliminate rough surfaces and unsightly layer lines printed out in 3D. The chemical vapors used in this process react with the material surface, causing the material to melt and partially dissolve, resulting in a smoother surface. Using this technology,3Dprinted parts provide a smooth, shiny surface that looks more professional. Steam smoothing can be seen as an excellent finishing option that adds significant value to 3D printing. The technology is widely used in the automotive and aerospace industries, where parts must be as smooth and perfect as possible for optimal function and aesthetics. How does steam smoothing work? Steam smoothing is an efficient and effective method of achieving a smooth surface finish on a variety of materials without removing any material. It uses finishing agents and controlled chemical melting to achieve the desired results. Maintaining proper temperature and pressure control during this process is essential to achieve the desired results while avoiding any damage to the workpiece. The following is a step-by-step guide on how the fully automatic smoothing process works: Place the workpiece in a sealed chamber with finishing agent (typically FA 326). This finishing agent is usually used for various plastic materials, but different finishing agents can be used depending on the material being processed.Place the workpiece in a smoothing chamber and heat the reagent to a certain temperature to create steam around the part. Maintaining temperature and pressure control is essential to ensure uniform steam distribution on the surface.Vapour adheres to the part surface to form a controlled chemical melt. This melting reduces the peaks and valleys of the surface by liquefaction and redistribution of the material, resulting in a smoother surface.Chemical melting also increases the gloss and gloss of the material. The degree of gloss enhancement depends on the processing parameters and the finishing agent.Once the reagent has completed its work, the smoothing chamber is heated to remove the vapors and finishing agent and then collected in drums. The workpiece is free from residues and no material is removed during this process.After finishing, the workpiece may be subjected to a secondary treatment such as staining, painting or any other surface treatment. Technology and material types available Vapor smoothing is widely used in a variety of 3D printing technologies, polymers and elastomers. This technology can be applied to a variety of 3D printing materials, most commonly PA 12 and PA 11. Vapor melt after-treatment techniques can be combined with staining to obtain smooth, colored parts. Benefits of steam smoothing 3D printing has revolutionized manufacturing to produce complex parts with complex geometries. However, with the development of technology, improving the surface finish of printing components remains a challenge. This is where this post-processing technique significantly enhances the surface effect of 3D printed parts. Its main advantages are as follows. Improved surface finish…

Finishing of the 3D Printed Parts

At present, 3D printing technology has been applied in many fields. Most 3D printed products…

3D Printing Technologies Overview

1.What is 3D Printing or Additive Manufacturing? The objects produced by 3D printing processes can…

3D Printing Soft Material Parts

With the development of 3D printing technology, new materials and technologies continue to appear. More…

Laser Cutting Introduction

This is a high precision CNC process that can be used to cut, etch, engrave…

Deep Drawing Introduction

In this cold metal forming process, the part is made by a punch that forces…

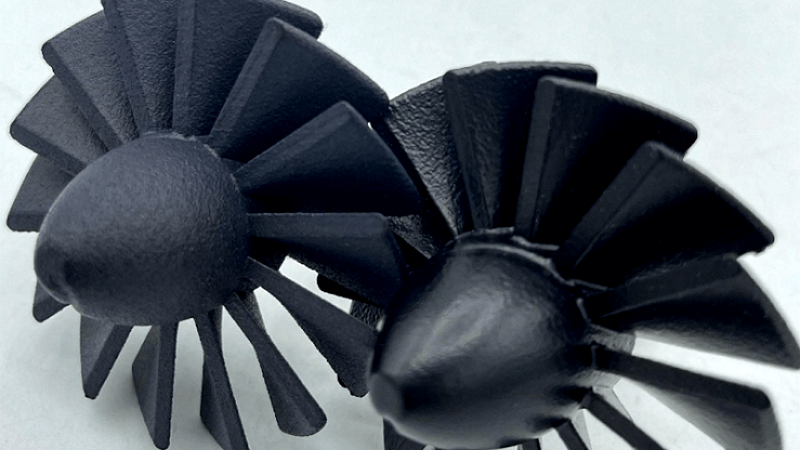

Chemical vapor polishing of 3D printed parts

SLS(Selective Laser Sintering) 3D printed parts have rough surface and grainy feeling, and cannot obtain…

Plastic Materials for CNC Machining

Plastic Materials for CNC Machining 1. ABS (Acrylonitrile Butadiene Styrene, also called Cycogel or Absylux) ABS is one of the most common thermoplastic materials with good mechanical properties, excellent impact strength, high heat resistance and good machinability. ABS has a low density and is ideal for lightweight applications. CNC machined ABS parts are often used as prototypes before injection molding for mass production. ABS can be easily milled from block into designed shape, with medium mechanical strength, ideal for quick design verfication, especiall for supporting frames, enclosures. ABS also is well-known for it’s easy to get painted with different colors, or can be plated by regular electroplating process. No need to mentioned, if can be sand blasted to to get matte texture from fine to tough, and can also be polished to certain degree of glossy finish. Thus, if you are looking for design verfication of multiple color and texture, ABS is the one you should try. The nature color of ABS usually comes in white or yellowish white, or so called rice yellowish. ABS’s typical density: 1.00-1.05 g/cm3 2. Nylon (Polyamide, or PA, also called Perlon, Capron or Celanese) Nylon, also known as polyamide (PA), is a thermoplastic often used in engineering applications because of its excellent mechanical properties, good impact strength, and high chemical resistance and super low abrasion resistance. But it absorbs water and moisture easily, so be careful is you use if for some dimension senstive parts, which is not suggested normally. …

Metal materials commonly used in CNC machining

CNC Machining Materials Metal materials commonly used in CNC machining When selecting materials for parts…

Pros and Cons of CNC Machining

Punch holes Industrial aluminum profiles have a variety of connection methods, which need to be punched according to different connection methods. The punching methods include through holes and stepped holes. (1) Through hole: Mainly used for the fastened connection of common bolts (semi-round head). (2) Step hole: Mainly used for special connectors (built-in connectors). Fastening connection is a high-tech process commonly used in CNC machining of aluminum profiles. 3. Aluminum profile tapping. Aluminum profile tapping is what we often call tapping. The processing of aluminum profiles is to tap the end tapping holes of the aluminum profiles according to the technical requirements of the design drawings, which are used for the fastening connection of the later frame. 4: CNC milling machine. Traditional aluminum profile frame assembly does not require CNC milling, but in special cases, non-standard components and profiles need to be CNC machined according to technical needs. (2) Advantages and disadvantages of CNC machining: 1. Advantages: ①.Reduce the number of tooling: Reduce the number of tools, machining parts with complex shapes does not require complex tools. In order to change the shape and size of the part, it is only necessary to modify the processing program of the part, which is suitable for the development and transformation of new products. ②. Stable processing quality:…

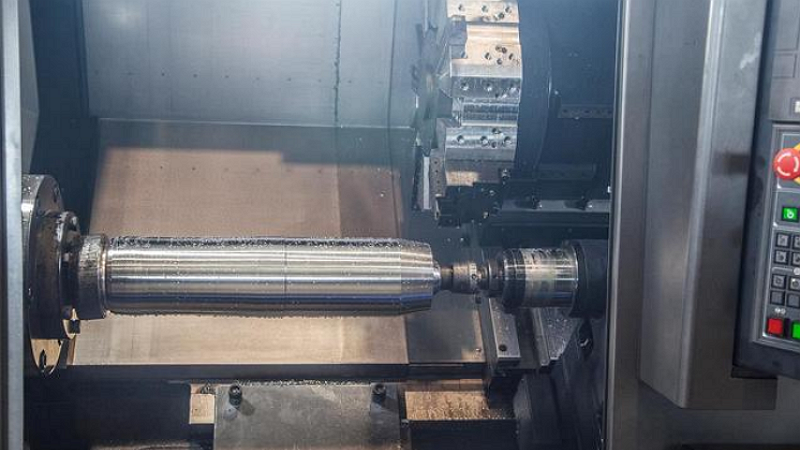

CNC Machining Introduction

INTRODUCTION CNC machining encompasses a range of processes and operations including milling, routing, lathe turning, drilling (boring), bevelling, reaming, engraving and cutting out. It is used in many industries for shaping metal, plastic, wood, stone, composite and other materials. The terminology and use of CNC machining is related to the traditional material values of each particular industry. For example, CNC woodworking is affected by grain, greenness and warpage. By contrast, CNC metalworking is concerned with lubrication, minute tolerances and the heataffected zone (HAZ). The number of axes that the CNC machine operates on determines the geometries that can be cut. In other words, a 5-axis machine has a wider range of motion than 2-axis one. The type of operation can also determine the number of axes. For example, a lathe has only 2 possible axes of motion (the depth of cut and position along the length of the workplace), whereas a router can operate on all 5 axes of possible motion (x, y and z axes, and 2 axes of rotation). The x and y axes are typically horizontal and the z axis is vertical. The 2 axes of rotation are vertical and horizontal, to achieve 360° of possible movement. The principles of CNC manufacturing can be applied to many other processes such as ultrasonics, fusion welding and plastic molding. TYPICAL APPLICATIONS Almost every factory is now equipped with some form of CNC machinery. It is an essential part of both prototyping and mass production lines. Therefore, applications are diverse and widespread across the manufacturing industry. CNC machining is used for primary operations such as the production of prototypes to minute tolerances, toolmaking and carving wood. More often, however, it is utilized for secondary operations and post-forming, Including the removal of excess material and boring holes. QUALITY This process produces high quality parts with close tolerances. CNC machining is accurate across 2D and 3D curves and straight lines. Depending on the speed of operation, a CNC machine leaves behind telltale marks of the cutting process. These can be reduced or eliminated by, for example, sanding, grinding or polishing the part. DESIGN OPPORTUNITIES CNC machining can be used to produce 3D forms directly from CAD data. This is very useful in the design process, especially for prototyping and smoothing the transition between design and production of a part.Some CNC machining facilities are large enough to accommodate a fullscale car (and larger, up to 5 x 10 x 5 m/16.5 x 33 x 16.5 ft) for prototyping purposes. Many different materials can be machined in this way, including foams and other modelmaking materials. In operation, there is no difference between simple and complex shapes, and straight or curved lines. The CNC machine sees them as a series of points that need to be connected. This provides limitless design opportunity. DESIGN CONSIDERATIONS Most CNC machining is almost completely automated, with very little operator interference. This means that the process can run indefinitely once started, especially if the CNC machine is capable of changing tools itself. The challenge for the designers is to utilize the equipment available; it is no good designing a part that cannot be made in the identified factory.For parts with geometries that need different cutting heads or operations, multiple machines are used in sequence. Once up and running, the CNC process will repeat a sequence of operations very accurately and rapidly. Changing the setup is the major cost for these processes, and subcontractors often charge setup time separately from unit costs. As a rule, larger parts, complex and intricate shapes and harder materials are more expensive to machine. COMPATIBLE MATERIALS Almost any material can be CNC machined, including plastic, metal, wood, glass, ceramic and composites….