CNC Machining

CNC Machining Generality

CNC Machining Introduction

INTRODUCTION

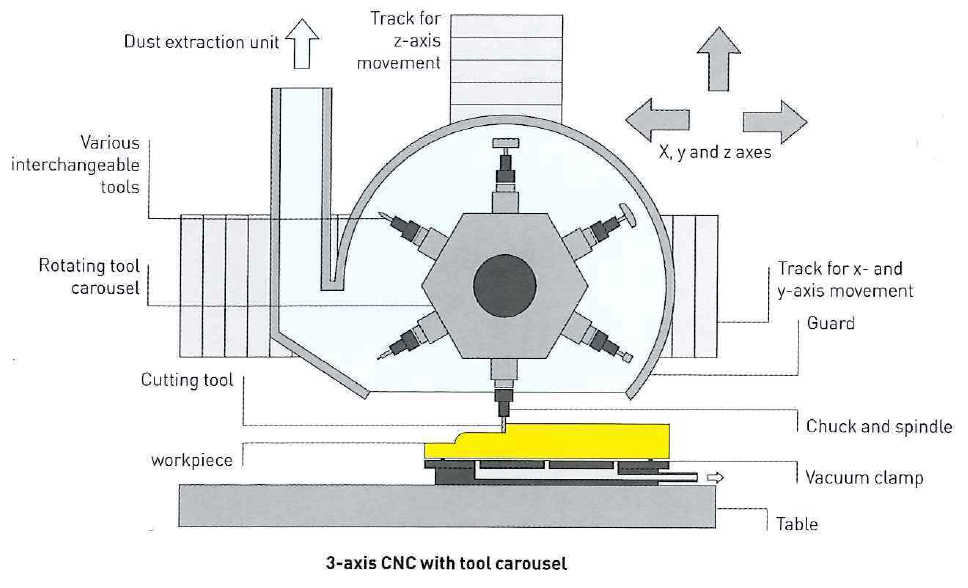

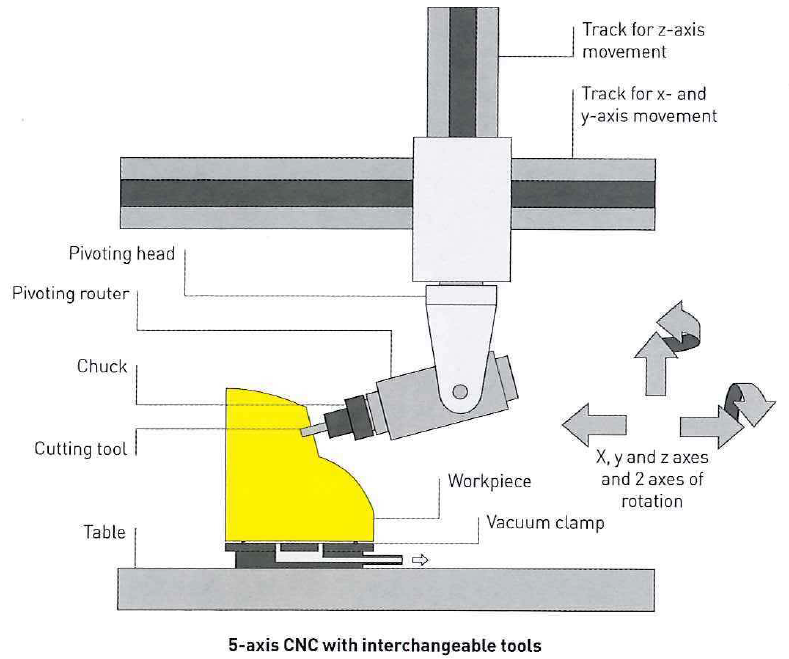

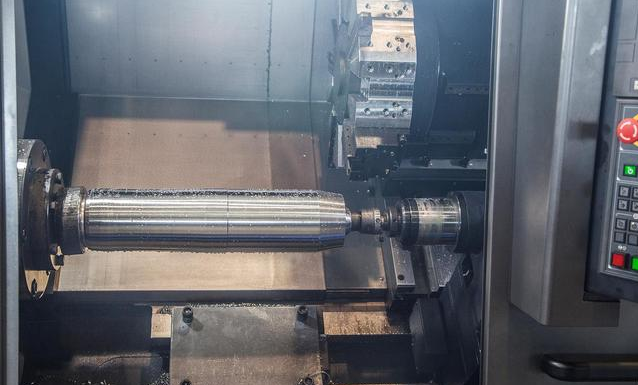

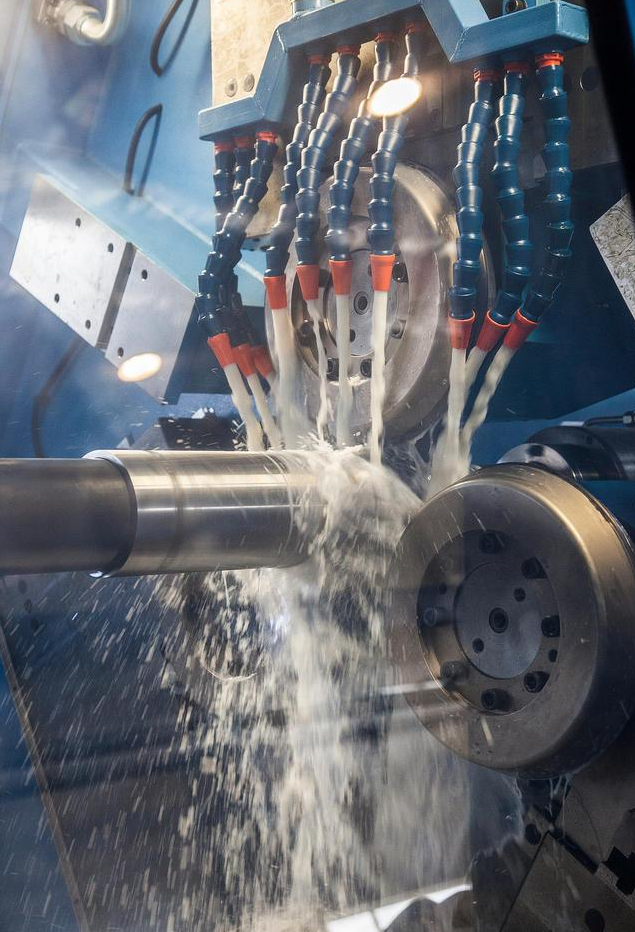

CNC machining encompasses a range of processes and operations including milling, routing, lathe turning, drilling (boring), bevelling, reaming, engraving and cutting out. It is used in many industries for shaping metal, plastic, wood, stone, composite and other materials. The terminology and use of CNC machining is related to the traditional material values of each particular industry. For example, CNC woodworking is affected by grain, greenness and warpage. By contrast, CNC metalworking is concerned with lubrication, minute tolerances and the heat-affected zone (HAZ). The number of axes that the CNC machine operates on determines the geometries that can be cut. In other words, a 5-axis machine has a wider range of motion than 2-axis one. The type of operation can also determine the number of axes. For example, a lathe has only 2 possible axes of motion (the depth of cut and position along the length of the workplace), whereas a router can operate on all 5 axes of possible motion (x, y and z axes, and 2 axes of rotation). The x and y axes are typically horizontal and the z axis is vertical. The 2 axes of rotation are vertical and horizontal, to achieve 360° of possible movement. The principles of CNC manufacturing can be applied to many other processes such as ultrasonics, fusion welding and plastic molding.

TYPICAL APPLICATIONS

Almost every factory is now equipped with some form of CNC machinery. It is an essential part of both prototyping and mass production lines. Therefore, applications are diverse and widespread across the manufacturing industry.

CNC machining is used for primary operations such as the production of prototypes to minute tolerances, toolmaking and carving wood. More often, however, it is utilized for secondary operations and post-forming, Including the removal of excess material and boring holes.

QUALITY

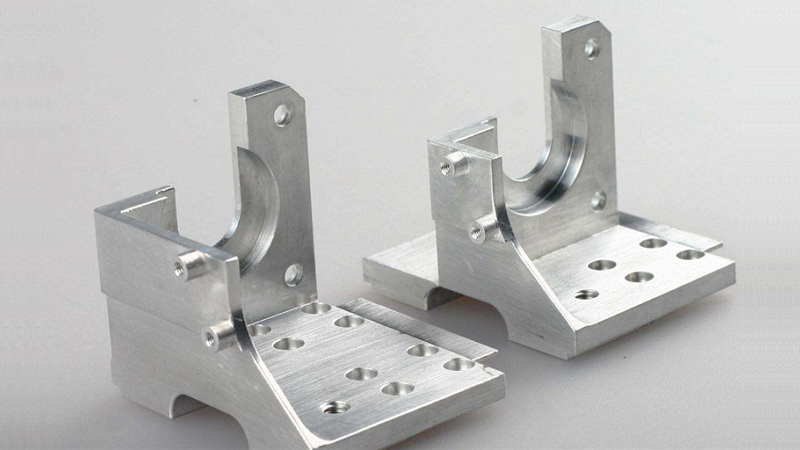

This process produces high quality parts with close tolerances. CNC machining is accurate across 2D and 3D curves and straight lines. Depending on the speed of operation, a CNC machine leaves behind telltale marks of the cutting process. These can be reduced or eliminated by, for example, sanding, grinding or polishing the part.

DESIGN OPPORTUNITIES

CNC machining can be used to produce 3D forms directly from CAD data. This is very useful in the design process, especially for prototyping and smoothing the transition between design and production of a part.

Some CNC machining facilities are large enough to accommodate a full-scale car (and larger, up to 5 x 10 x 5 m/16.5 x 33 x 16.5 ft) for prototyping purposes. Many different materials can be machined in this way, including foams and other modelmaking materials. In operation, there is no difference between simple and complex shapes, and straight or curved lines. The CNC machine sees them as a series of points that need to be connected. This provides limitless design opportunity.

DESIGN CONSIDERATIONS

Most CNC machining is almost completely automated, with very little operator interference. This means that the process can run indefinitely once started, especially if the CNC machine is capable of changing tools itself. The challenge for the designers is to utilize the equipment available; it is no good designing a part that cannot be made in the identified factory.

For parts with geometries that need different cutting heads or operations, multiple machines are used in sequence. Once up and running, the CNC process will repeat a sequence of operations very accurately and rapidly. Changing the setup is the major cost for these processes, and subcontractors often charge set-up time separately from unit costs. As a rule, larger parts, complex and intricate shapes and harder materials are more expensive to machine.

COMPATIBLE MATERIALS

Almost any material can be CNC machined, including plastic, metal, wood, glass, ceramic and composites.

COSTS

Tooling costs are minimal and are limited to jigs and other clamping equipment. Some parts will be suitable for clamping in a vice, so there will be no tooling costs.

Cycle time is rapid once the machines are set up. There is very little operator involvement, so labour costs are minimal.

ENVIRONMENTAL IMPACTS

This is a reductive process, so generates waste in operation. Modern CNC systems have very sophisticated dust extraction, which collects all the waste for recycling or incinerating for heat and energy use.

The energy is directed to specific parts of the workpiece by means of the cutting tool, so very little is wasted. Dust that is generated can be hazardous, especially because certain material dusts become volatile when combined.

Pros and Cons of CNC Machining

(1) What are the CNC machining processes:

1. Aluminum profile cutting.

Aluminum profile cutting is the most basic and common processing method in the CNC machining process of aluminum profiles. Since the standard size of industrial aluminum profiles is 6020mm, only aluminum profiles of different lengths or angles can be assembled into a frame.

2 : Punch holes

Industrial aluminum profiles have a variety of connection methods, which need to be punched according to different connection methods. The punching methods include through holes and stepped holes.

(1) Through hole:

Mainly used for the fastened connection of common bolts (semi-round head).

(2) Step hole:

Mainly used for special connectors (built-in connectors). Fastening connection is a high-tech process commonly used in CNC machining of aluminum profiles.

3. Aluminum profile tapping.

Aluminum profile tapping is what we often call tapping. The processing of aluminum profiles is to tap the end tapping holes of the aluminum profiles according to the technical requirements of the design drawings, which are used for the fastening connection of the later frame.

4: CNC milling machine.

Traditional aluminum profile frame assembly does not require CNC milling, but in special cases, non-standard components and profiles need to be CNC machined according to technical needs.

(2) Advantages and disadvantages of CNC machining:

1. Advantages:

①.Reduce the number of tooling:

Reduce the number of tools, machining parts with complex shapes does not require complex tools. In order to change the shape and size of the part, it is only necessary to modify the processing program of the part, which is suitable for the development and transformation of new products.

②. Stable processing quality:

High machining accuracy and repeatability, meeting the requirements of aircraft machining.

③. Multi-variety. Small batch:

Under the condition of small batch production, the production efficiency is high, and the production preparation can be reduced. Reduced time for machine adjustments and process checks due to optimal stock removal.

④. Machining section:

Traditional machining methods are difficult to machine complex surfaces, and even some unobservable machined parts can be machined.

2. Disadvantages:

The disadvantage is that the processing equipment is expensive,and the professional requirements of the operators are high.

CNC Machining Materials

Metal materials commonly used in CNC machining

When selecting materials for parts or products, many factors should be considered, including machinability, price, corrosion resistance, strength, weight and appearance. CNC machining is one of the most common manufacturing methods used to manufacture parts and products. The most common materials used for CNC are as follows:

Al6061 – It is the most common general aluminum alloy brand. It is usually used for automobile parts, bicycle frames, sporting goods, remote-control vehicle frames, etc. similar to other aluminum alloys, it has a good strength to weight ratio, atmospheric corrosion resistance, and good processability. When exposed to brine or other chemicals, it also has poor performance, depending on the use of the product.

Al7075 – It is one of the strongest aluminum alloys with general machinability. This material is an ideal choice for high-strength entertainment equipment, automotive and aerospace frames. These applications require metals to withstand conventional stresses, and should be avoided when welding is required.

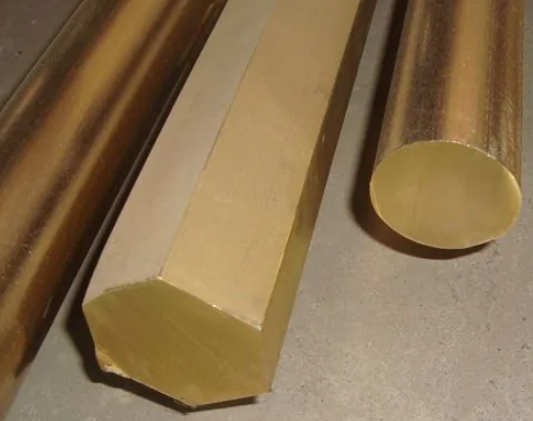

Brass – Brass is common in pipe fittings, home decoration and musical instruments, mainly because of its soft material and easy processing. Brass has high polishing property.

Mgaz31 – A magnesium alloy that is 35% lighter than aluminum with the same strength. This material is usually more expensive and is usually used for aircraft components. This material is easy to process, but it has flammable characteristics. Its light weight and high strength are often used for notebook computer housings, power tools, camera bodies and other uses around houses.

SUS304 – The most common stainless steel. SUS304 is very tough, non-magnetic, easy to process and generally corrosion resistant, making it an ideal choice for kitchen accessories, water tanks and pipes used in industry, construction and automobiles. It exists in a variety of consumer and industrial parts and products.

SUS316 – A stainless steel, tough and easy to weld, is very corrosion-resistant, and is ideal for construction, marine accessories, industrial pipes and automotive applications.

SUS430 – A stainless steel with strong magnetism, which can be used in applications requiring rust prevention and magnetism absorption.

Carbon steel 1045 – This strong and tough material is a low carbon steel, usually cheaper than stainless steel, which can be hardened and heat treated to make it easy to process and weld. It is most commonly used in industrial applications and mechanical parts requiring high toughness and strength, such as nuts and bolts, gears, shafts and connecting rods.

Ti – Titanium alloy, characterized by high strength, light weight and toughness. Titanium alloys can be easily welded and anodized to provide protection and appearance. It is a good conductor of heat, but its polishing effect is poor and it is a poor conductor of electricity. And it is usually more expensive than other metals.

The most commonly used materials for designing CNC processing products are listed above, and there are more to choose from. In order to ensure the most accurate and efficient materials are selected, suggest to work closely with relevant material manufacturers.

Plastic Materials for CNC Machining

1. ABS (Acrylonitrile Butadiene Styrene, also called Cycogel or Absylux)

ABS is one of the most common thermoplastic materials with good mechanical properties, excellent impact strength, high heat resistance and good machinability.

ABS has a low density and is ideal for lightweight applications. CNC machined ABS parts are often used as prototypes before injection molding for mass production.

ABS can be easily milled from block into designed shape, with medium mechanical strength, ideal for quick design verfication, especiall for supporting frames, enclosures.

ABS also is well-known for it’s easy to get painted with different colors, or can be plated by regular electroplating process. No need to mentioned, if can be sand blasted to to get matte texture from fine to tough, and can also be polished to certain degree of glossy finish. Thus, if you are looking for design verfication of multiple color and texture, ABS is the one you should try.

The nature color of ABS usually comes in white or yellowish white, or so called rice yellowish.

ABS’s typical density: 1.00-1.05 g/cm3

2. Nylon (Polyamide, or PA, also called Perlon, Capron or Celanese)

Nylon, also known as polyamide (PA), is a thermoplastic often used in engineering applications because of its excellent mechanical properties, good impact strength, and high chemical resistance and super low abrasion resistance.

But it absorbs water and moisture easily, so be careful is you use if for some dimension senstive parts, which is not suggested normally.

Another point I need to mention is that due to it’s low surface energy, its hard to get glued or bonded. So consider twice if you wish to glue Nylon parts.

Nevertheless, Nylon is an ideal option for the senarios where smooth and oily surface needed, especially 2 parts are often gliding against each other.

Among all Nylon models, Nylon 6 and Nylon 66 are the most commonly used in CNC machining, they are also easily avaialble commercial ones.

Nylon’s nature color is white. Though in the past, it’s hard to paint any other color other than the colors from the raw material supplier. Now we have developed unique process to dye or paint it into almost any color your design asks, the dyeing process will usually take an extra half to one day.

Nylon’s typical density: 1.14 g/cm3

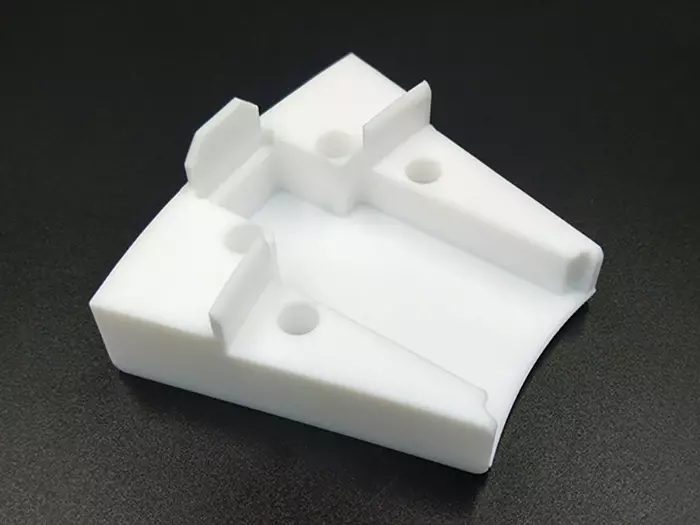

3. Polycarbonate (Cyrolon, Lexan, Markrolon,Merlon, Tuffak or Zelux)

Polycarbonate is a thermoplastic with high toughness, good machinability and excellent impact strength (better than ABS). It can be tinted, but is usually optically clear, making it ideal for a wide range of applications, including fluidic devices or automotive lights.

Combined the excelent qualities of: Rigidity,and transparency. Polycarbonate is the perfect choice of parts which are required to be stable in dimensions; transparent or translucent for some special design intents. With certain after process effort, the Polycarbonate can be as clear as PMMA(Acrylic), yet it’s much stronger than PMMA, a few times of dropping onto floors, won’t damage it.

Polycarbonate (PC) also owns another good quality: heat resistance, it won’t deform under 120 celsius degrees. Though Polycarbonate is used as clear or semi-clear parts, but it can be painted to any other colors as you like. Due to it’s tranparency, the clear part can be glued with some UV sensitive glue, the glue itself is invisible, called “shadowless glue”—which create a kind of magic effect, one clear part is put on another part (clear or not),you won’t see any glue mark, yet they are firmly glued together.

Polycarbonate (PC)density: 1.20-1.22 g/cm3

4. POM (PolyOxyMethylene, Delrin, Acetal resin)

Commonly known by the trade name Delrin, POM is the engineering thermoplastic with the highest machinability of any plastic.

POM (Delrin) is generally the best choice when CNC machining plastic parts that require high precision, high stiffness, low friction, excellent high temperature dimensional stability and very low water absorption.

Thanks to the excellent comprehensive performance of POM(Delrin), it’s become more and more popular in the CNC machining parts. Many a times, you can use the CNC machined POM parts for final customer parts, mostly internal parts. BTW, so far POM material is not available for 3D printing, so if POM material attracts you for some reason, for prototype, the CNC machining is the first option. No need to mention, you can moulding it if you have decent volume like 1,000 or 10,000 depends on size of your part. We also provide you moulding service.

POM raw materials for CNC machining usually come in colors of: White, Black, Blue, Green, Red, Yellow. It’s hard to paint or dye it into other colors after CNC machining, so think twice if you want a customized color with the POM(Delrin) CNC machined parts. The POM (Delrin) material is also hard to be glued.

POM(Delrin) density: 1.40-1.42 g/cm3

5. PTFE (PolyTetraFluoroEthylene, Teflon, also called the king of plastic materials,)

AN INCREDIBLY VERSATILE MATERIAL WITH A WIDE VARIETY OF APPLICATIONS

Polytetrafluoroethylene (PTFE) is a synthetic fluoropolymer of tetrafluoroethylene.

Being hydrophobic, non-wetting, high density and resistant to high temperatures, PTFE is an incredibly versatile material with a wide variety of applications, though it’s perhaps best-known for its non-stick properties.

The PTFE has a nickname of “the king of plastic materials”

Commonly referred to as Teflon, PTFE is an engineering thermoplastic with excellent chemical and thermal resistance and the lowest coefficient of friction of any known solid.

One of the few plastics that can withstand operating temperatures above 200°C, Teflon is an excellent electrical insulator. However, due to its softness, it is often used as a lining or insert in components.

Again, the PTFE be neither painted nor glued, so only mechanical connection should be considered when you design a PTFE part.

As mentioned above, in the situation where stain free or high temperature is required, you should try PTFE first, though sometimes it need to be supported or held by some other more rigid parts.

PTFE density: 2.2 g/cm3

6. HDPE

High-density polyethylene (HDPE) is a thermoplastic with a high strength-to-weight ratio, high impact strength and good weather resistance.

HDPE is a lightweight thermoplastic suitable for outdoor use and plumbing. Like ABS, it is often used to create prototypes prior to injection molding.

HDPEl density: 0.93-0.97 g/cm 3

7. PEEK

PEEK is a high-performance engineering thermoplastic with excellent mechanical properties, thermal stability over a very wide temperature range, and excellent resistance to most chemicals.

PEEK is often used to replace metal parts due to its high strength-to-weight ratio. Medical grades are also available, making PEEK suitable for biomedical applications as well.

ABS: The density is 1.2, the toughness is good, it can be bonded, and it can be baked to 70-80 degrees after oil injection

8. PMMA

PMMA Density 1.3, relatively easily to get broken, good transparency, can be bonded, can be baked to about 65 degrees after spraying

9. Bakelite:

Density 2, high strength and toughness, can not be sprayed, can not be bonded, can withstand high temperature of 250 degrees

PP: Density 1.1, high strength and good toughness, can be sprayed with oil, can not be bonded

10. Nylon Glass-filled